Mandat

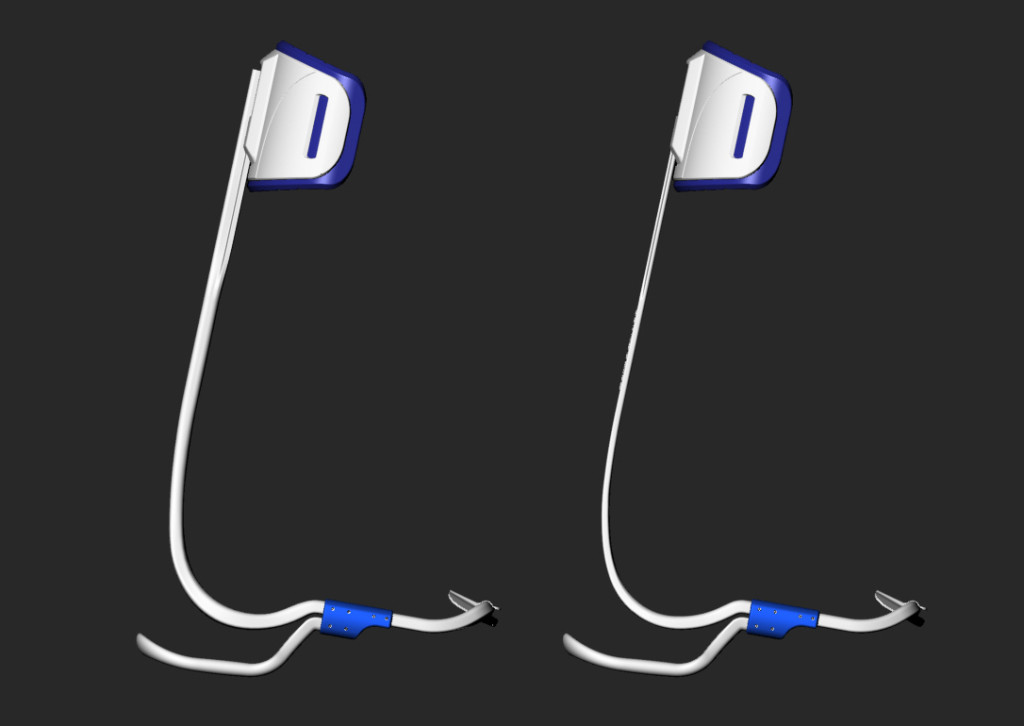

Développement d’une orthèse pour le pied tombant.

Description

Le mandat de PRECICAD était d’assister l’inventeur de l’orthèse pour compléter la conception du produit, fabriquer un prototype fonctionnel et trouver les matériaux et précédés de fabrication qui répondent aux exigences de qualité, performance, durabilité et coût.

Domaine d’expertise

Médical

Départements

- Design Industriel

- Simulation Numérique

Dans le but d’améliorer son orthèse de pied tombant qui lui blessait le pied, lors de ses longues sorties de jogging, un marathonien se bricole une orthèse qui pourrait augmenter son confort et améliorer son efficacité. Son concept a comme premier point d’innovation de se porter à l’extérieur du soulier contrairement à toutes les autres orthèses du même type qui se porte à l’intérieur du soulier. Cette dernière étant en contact direct avec la jambe sont plus propice à provoquer des blessures lorsqu’elle est portée lors d’une activité plus soutenue.

Notre « athlète/inventeur/client » s’est présenté chez PRECICAD avec un prototype éprouvé en situation réelle (le prototype a été porté lors d’un marathon) et un modèle en prototypage rapide démontrant sa vision futur du produit.

À partir du prototype et des objectifs du client, nous avons établi une liste des critères qui serviront de balises lors du développement. Notre mandat consistait principalement à amener le concept à un niveau d’industrialisation et qu’ainsi TurboMed puisse commercialiser son produit.

Les principaux critères étaient

Obtenir la même perception à la course qu’avec le prototype original, au niveau de la rigidité et de sa flexibilité

Légèreté

Résistant en flexion/torsion

Interchanger de souliers dans un minimum de temps

Ajuster la prise de l’orthèse sur le soulier à l’aide de la chaleur

Utiliser l’orthèse avec différents souliers de type lacés

Perception de qualité, haute technologie

Un pantalon devra pouvoir se glisser par-dessus l’orthèse au niveau du mollet

Attache du mollet stable, ajustable en diamètre et en hauteur

Minimiser le nombre de composantes servant à s’ajuster aux dimensions de souliers

Les composantes en contacts avec la peau doivent respirer et s’entretenir facilement

Esthétiquement ne doit pas faire référence à un produit médical

Quantité annuelle de 1000 unités

En tout début de projet, dans l’objectif de bien communiquer notre compréhension et notre vision du produit avec le client, un mood board a été réalisé.

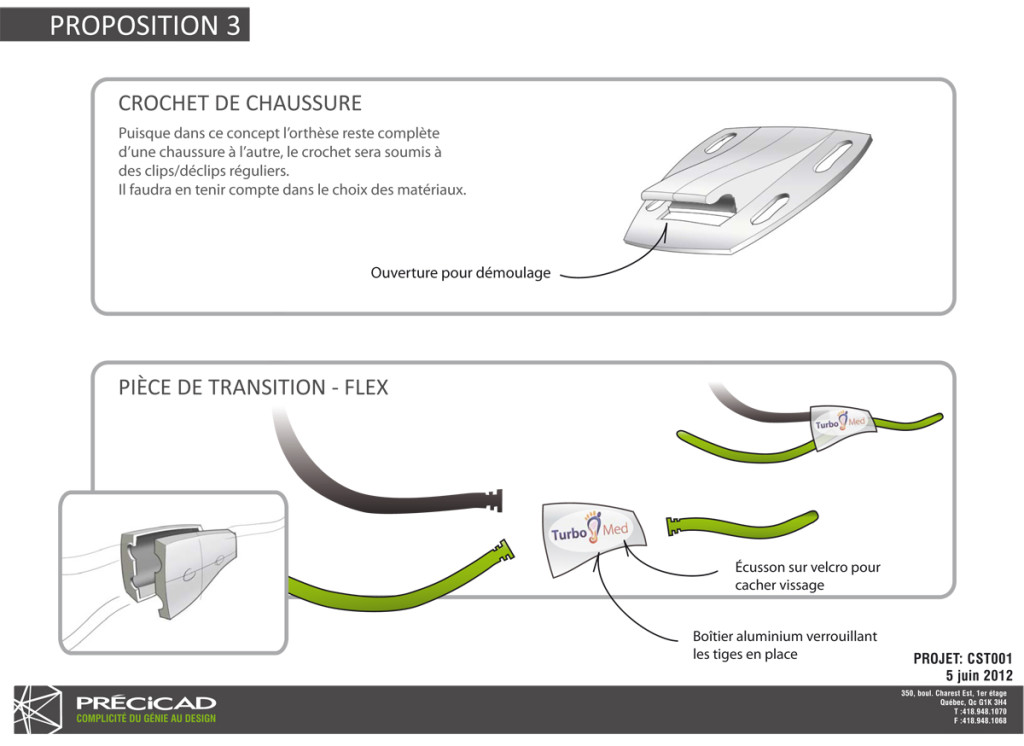

Les premières activités ont consisté en l’élaboration de quelques propositions de concept techniquement viables pour une première production en grande série. Les propositions diffèrent selon le procédé de fabrication envisagé, le nombre de composants, les matériaux, les fixations, etc.

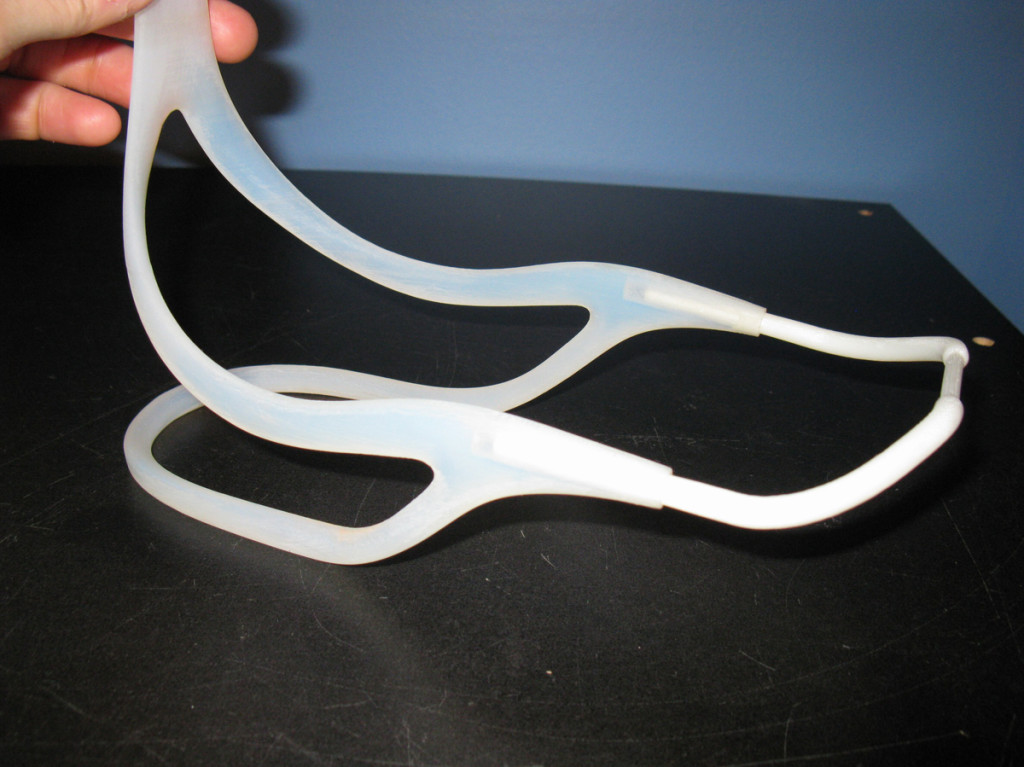

Suite à un choix de concept, une modélisation 3D a été réalisée. À partir de ce modèle virtuel, un prototype (procédé SLS) a été fabriqué. Ce prototype a servi principalement à valider le concept au niveau dimensionnel, formel, ergonomique, etc.

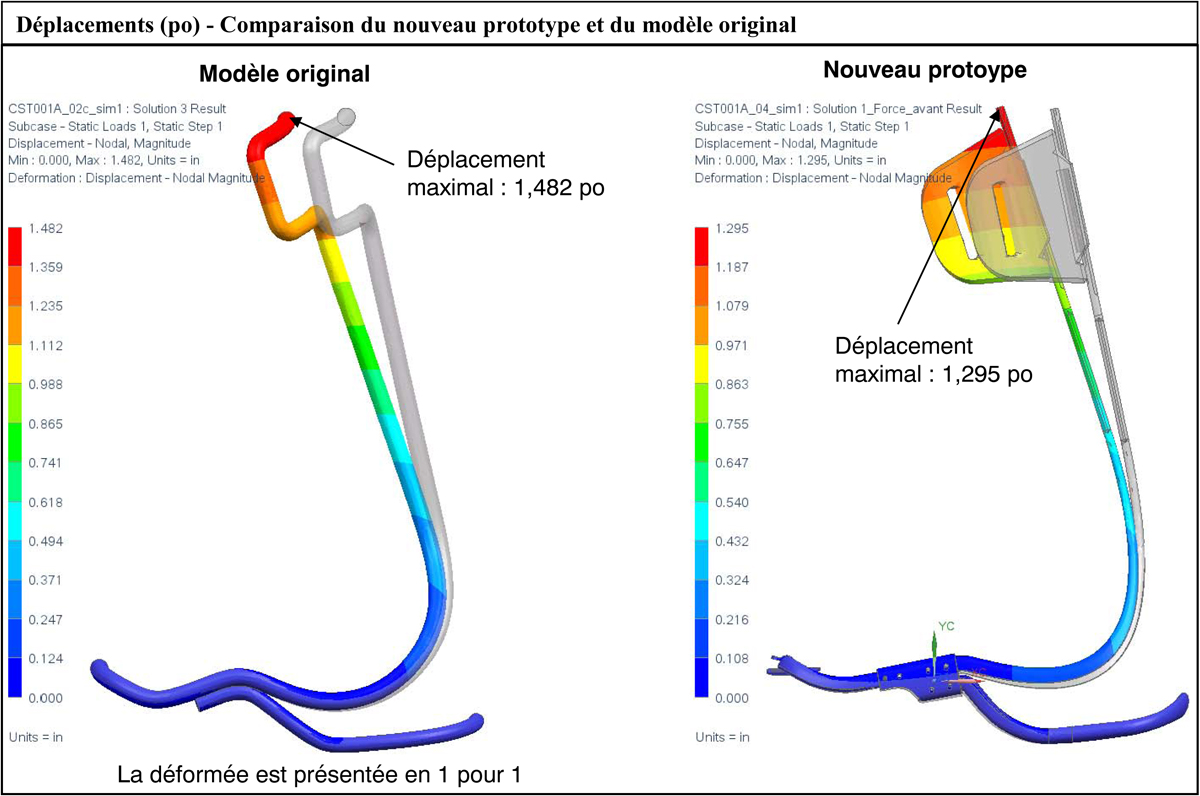

Une fois le prototype validé, le modèle 3D a été analysé par les ingénieurs. Le but visé par cette analyse était de comparer le modèle original éprouvé en test réel et le nouveau concept.

Par cet exercice de comparaison, nous voulions essentiellement retrouvés les mêmes qualités de flexion et de rigidité dans le nouveau concept.

Simultanément aux analyses par éléments finis, des recherches exhaustives au niveau des plastiques ont débutée. La matière qui sera utilisée constitue la pierre angulaire du projet. Des caractéristiques bien spécifiques sont requises pour que l’orthèse génère, l’effet souhaitée (feeling du coureur), la bonne rigidité, la possibilité d’ajustement par la chaleur.

Épaulé par les analystes en éléments finis de même que d’un expert en matière plastique, une matière a été identifiée : Un polypropylène chargé de fibre de verre. La phase Prototypage pouvait donc débuter.

Pour cette étape cruciale, nous avons fait appel à StepOne, une entreprise spécialisée dans la fabrication de pièces prototypes moulées par injection. Grâce à cette technologie, nous étions en mesure de testés le concept avec la matière réelle.

Les premiers prototypes ont été testés physiquement dans des situations réelles (course, marche, etc.).

Les prototypes ont démontré une défaillance lors des tests physiques. Les pièces qui avaient été chauffé pour l’ajustement ont mal réagies à la fatigue. Certaines ont rompue. La fibre de verre est identifiée comme problématique. Une nouvelle matière plastique non chargé est pointé. À l’aide des analyses par éléments fini ont procède à la modification de section des composantes principales pour être renforcit afin de se conformer à la nouvelles matière, un copolymère haute performance.

Raffinement du design de la prise avant au soulier, de l’attache appui mollet et de l’ajustement en hauteur.

Épaississement de la tige rectangulaire arrière afin d’obtenir une plus grande rigidité

Changement de matériel des 3 composantes principales dans le but de pouvoir les chauffer sans altérer leurs propriétés physiques. Le nouveau matériel choisi est un copolymère haute performance

Raffinement du design de l’appui mollet

Modifier l’attache avant afin de permettre un ajustement latéral selon le modèle de soulier utilisé

Lancement de l’outillage d’extrusion pour la pièce qui sert d’union entre les 3 composantes entourant le pied

Positionnement de l’image de marque

Modification de système d’ajustement en hauteur de la prise au mollet

Réévaluation de l’analyse budgétaire

Les nouveaux prototypes ont très bien répondus aux différents tests physiques à l’usage de même qu’aux tests physiques sur banc d’essai. L’orthèse a été testée en flexion à plus de 1 000 000 mouvements flexion/extension sans démontrer aucune défaillance visible. La perception de l’orthèse sur le pied demeure très satisfaisante pour l’utilisateur.

L’orthèse brevetée fût exposée en 2014 dans une exposition d’équipements médicaux et a obtenu un franc succès ainsi qu’un intérêt marqué de la part d’imposantes compagnies bien établies sur le marché.

La fabrication de l’outillage de production a donc pu débuter officiellement.

”Precicad a été un joueur essentiel au développement et au succès de notre produit. Leur équipe dynamique a su relever avec brio les défis d ingénieries, de conception et de mise en production. Ils ont su peaufiner les lignes du produit en lui donnant un look élégant et distinctif qui fait tourner les têtes et qui le démarque de la compétition.

— François Côté, TurboMed